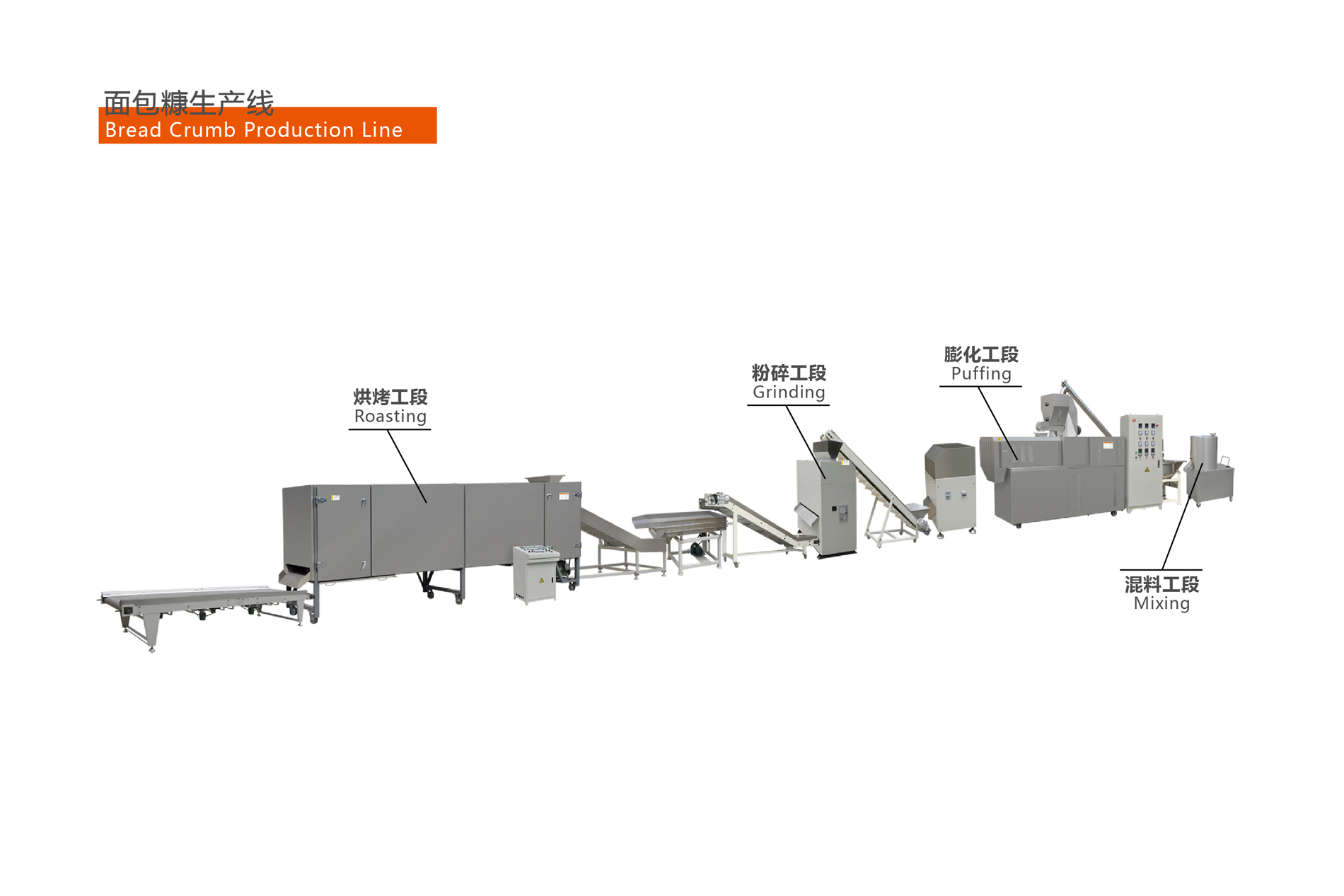

Pengantar Lini Produksi Remah Roti Sepenuhnya Otomatis

1. Proses produksi meliputi pengumpanan, pencampuran, penggembungan, pendinginan, penghancuran, dll. Dibandingkan dengan metode pemanggangan tradisional untuk memproduksi dedak roti, teknologi penggembungan memiliki keunggulan seperti hasil tinggi, produksi berkelanjutan, konservasi energi, dan penghematan tenaga kerja;

2. Perbedaan rasa dan kualitas produk yang minimal, sangat menggantikan proses produksi dedak roti tradisional dan memperkaya kategori produk. Tidak lagi sebatas tampilan remah-remah saja, pemilihan bahan bakunya juga lebih beragam;

Lini produksi remah roti yang dikembangkan oleh perusahaan kami mengadopsi proses pengepulan ekstrusi sekrup ganda, yang mengubah tepung atau bahan baku biji-bijian bubuk lainnya menjadi remah, remah roti berbentuk jarum atau serpihan, dan serpihan kepingan salju. Proses produksinya meliputi pengumpanan, pencampuran, penggembungan, pendinginan, penghancuran, dll. Dibandingkan dengan metode pemanggangan tradisional untuk memproduksi dedak roti, penggunaan teknologi penggembungan memiliki keunggulan seperti hasil yang tinggi, kapasitas produksi berkelanjutan yang tinggi, penghematan energi, dan penghematan tenaga kerja. Selain itu, perbedaan rasa dan kualitas produk sangat minim, sehingga menggantikan proses produksi dedak roti tradisional dan memperkaya kategori produk. Tidak lagi sebatas tampilan remah-remah saja, pemilihan bahan bakunya pun semakin beragam.

Pengantar alur proses lini produksi remah roti:

1. Mixer : Campurkan bahan baku yang dibutuhkan untuk produksi dengan air dalam jumlah tertentu secara merata. Lini produksi ini terutama menggunakan tepung terigu, tepung jagung, dll sebagai bahan baku utama,

2. Mesin pengumpan spiral: Bahan mentah campuran diangkut ke hopper pengumpan ekstruder, dan penggunaan pengumpanan batang spiral dapat memastikan pengumpanan yang seragam dan stabil tanpa mudah berhamburan. Batang spiral juga dapat melakukan pencampuran sekunder pada bahan mentah agar lebih seragam.

3. Inang sekrup kembar: Bahan mentah campuran diekstrusi dan diperluas di sini, mengubah struktur molekul asli bahan mentah, menyebabkannya mengembang, dan akhirnya diekstrusi dan dibentuk oleh ekstruder.

4. Mesin pemotong dedak roti: Potong produk setengah jadi yang diekstrusi oleh ekstruder menjadi produk dengan ukuran yang sama.

5. Lift besar: Pindahkan produk yang dipotong ke peralatan berikutnya.

6. Mesin serbuk dan dedak: Menghancurkan produk setengah jadi yang diangkut dan menjadikannya bubuk dan serpihan seperti produk dengan ukuran yang sama.

7. Konveyor Z: Menyampaikan produk ke perangkat berikutnya.

8. Mesin penyaringan dedak: Menyaring produk yang dihancurkan dan dibentuk, memilih produk yang tidak memenuhi syarat, dan menggunakannya kembali setelah dihancurkan, menghemat bahan mentah dan memastikan kualitas produk.

9. Lift besar: Pindahkan produk yang sudah disaring ke oven, dan ketinggian lift dapat diatur secara bebas sesuai dengan ketinggian oven.

10. Oven listrik tiga lapis: Keringkan produk untuk mengurangi kelembapan internal, membuatnya renyah dan mudah disimpan.

11. Konveyor pendingin: Produk yang dipanggang didinginkan di sini dan diangkut untuk dikemas.

Lini produksi remah roti yang diproduksi oleh perusahaan kami memiliki berbagai konfigurasi dan hasil, dan pelanggan dapat memilih konfigurasi lini produksi yang sesuai berdasarkan faktor-faktor seperti hasil. Berikut ini pengenalan parameter utama beberapa ekstruder di lini produksi ini:

| Model | Daya terpasang | Konsumsi daya | Kapasitas | Dimensi |

| SLG65-C | 55.36kw | 36kw | 100-150kg/jam | 30400*2000*2200mm |

| SLG70-A | 95.76kw | 62.24kw | 250-300kg/jam | 32500*2000*2600mm |

| SLG85-A | 140.76kw | 106kw | 350-400kg/jam | 33000*3000*3000mm |

Produk Terkait

Berita Terkait

sukses

Kami akan menghubungimu sesegera mungkin